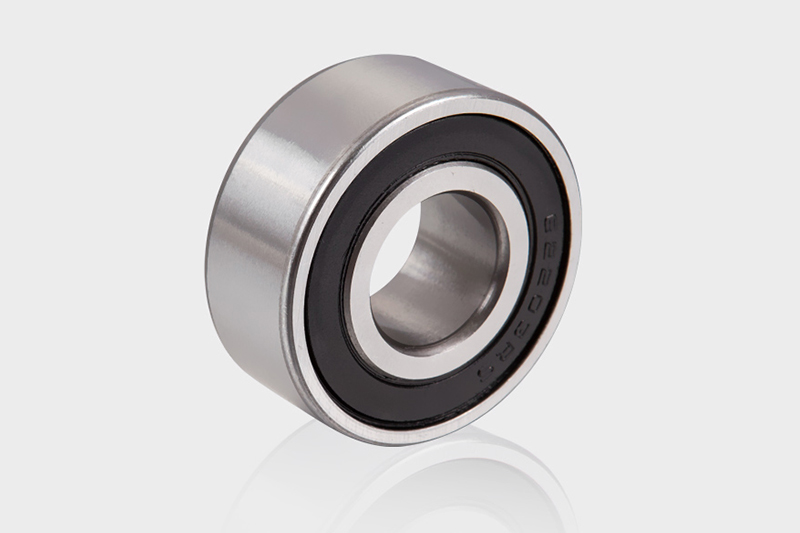

Malalim na mga bearings ng bola ng groove ay malawakang ginagamit sa mga pang -industriya na kagamitan, motor, kagamitan sa bahay, makinarya ng agrikultura at mga sasakyan dahil sa kanilang simpleng istraktura, mababang gastos, mababang alitan at matatag na kapasidad ng pag -load. Ang pagkabigo sa pagdadala ay isa sa mga pangunahing sanhi ng pagkabigo ng kagamitan. Ang pagkabigo ay hindi lamang pinapaikli ang buhay ng kagamitan, ngunit maaari ring maging sanhi ng mga mamahaling gastos sa pag -aayos at pagkalugi sa downtime. Mahalaga na agad na makilala ang mga karaniwang uri ng pagkabigo sa pagdadala at gumawa ng epektibong mga hakbang sa pag -iwas.

1. Karaniwang malalim na mga uri ng pagkabigo ng ball bola

a. Pagkapagod na pagkabigo / spalling

Detalyadong Paglalarawan:

Ang pagkabigo ng pagkapagod ay sanhi ng microcracks sa lumiligid na contact na ibabaw ng tindig sa ilalim ng pangmatagalang stress, na sa kalaunan ay humahantong sa materyal na spalling. Ang spalling na ito ay karaniwang nangyayari sa ibabaw ng panloob na singsing, panlabas na singsing o elemento ng pag -ikot, na bumubuo ng maliit na mga hukay (pitting).

Mga karaniwang sanhi:

Overload Operation

Patuloy na panginginig ng boses o pag -load ng epekto

Ang hindi tamang pag -install ay humahantong sa konsentrasyon ng stress

Ang hindi sapat na pagpapadulas ng film ng langis ay humahantong sa direktang alitan sa pagitan ng pakikipag -ugnay sa mga metal

Paraan ng pagkakakilanlan:

Panahon na hindi normal na ingay sa panahon ng operasyon

Nadagdagan ang dalas ng panginginig ng boses

Ang mga particle ng metal na matatagpuan sa lubricating oil

Nadagdagan ang temperatura ng operating

b. Pagkabigo ng Lubrication

Detalyadong Paglalarawan:

Ang pagkabigo sa pagpapadulas ay isa sa mga pinaka -karaniwang sanhi ng pagkabigo. Ang kakulangan ng pampadulas o pagkasira ng pagganap ng pampadulas ay hahantong sa direktang pakikipag -ugnay sa pagitan ng mga metal, na nagreresulta sa matinding alitan at pagsusuot.

Mga karaniwang sanhi:

Hindi sapat o labis na dami ng pampadulas

Pagtanda o pagkasira ng pampadulas

Paggamit ng isang uri ng pagpapadulas na hindi tumutugma sa mga kondisyon ng pagtatrabaho

Hindi nag -iikot sa oras

Paraan ng pagkakakilanlan:

Pagkawalan ng kulay sa ibabaw ng tindig (karaniwang asul-itim)

Nadagdagan ang pagtakbo sa pagtakbo

Tumaas na ingay

Nasusunog o magsuot ng mga marka sa panloob na ibabaw

c. Kontaminasyon

Detalyadong Paglalarawan:

Ang kontaminasyon ay tumutukoy sa pagpasok ng alikabok, kahalumigmigan, kinakaing unti -unting mga kemikal o iba pang mga partikulo sa tindig, na nagiging sanhi ng hindi normal na pagsusuot ng mga elemento at track.

Mga karaniwang sanhi:

Mahina sealing

Hindi sapat na paglilinis sa panahon ng pag -install

Malupit na operating environment

Ang mga impurities ay halo -halong sa pampadulas

Paraan ng pagkakakilanlan:

Mga gasgas at abrasions sa ibabaw ng track

Hindi pantay na pagsusuot

Mga bakas ng mga dayuhang partikulo

Malakas at hindi regular na ingay

d. Kaagnasan

Detalyadong Paglalarawan:

Ang mga bearings ay madaling kapitan ng kaagnasan kapag nakalantad sa mahalumigmig o kemikal na mga kapaligiran. Sinisira ng kaagnasan ang istraktura ng ibabaw at pinapalala ang pagbuo ng mga bitak na pagkapagod.

Mga karaniwang sanhi:

Pagkabigo ng selyo

Kahalumigmigan sa panahon ng paggamit o imbakan

Makipag -ugnay sa mga sangkap na acidic at alkalina

Ang reaksyon ng electrochemical ay nagiging sanhi ng kaagnasan ng micro-kasalukuyang kaagnasan

Paraan ng pagkakakilanlan:

Kalawang o oxide layer sa panloob at panlabas na mga ibabaw ng singsing

Magaspang na ibabaw ng elemento ng pag -ikot

Muffled tunog sa panahon ng operasyon

Nadagdagan ang nilalaman ng tubig sa pampadulas na ginamit

e. Electrical Erosion / Fluting

Detalyadong Paglalarawan:

Kapag ang motor o inverter ay gumagana, ang kasalukuyang maaaring dumaan sa tindig, na bumubuo ng bahagyang paglabas, na nag-iiwan ng mga natatanging corrugated o pit-like mark sa raceway, na siyang hindi pangkaraniwang kaagnasan na kaagnasan.

Mga karaniwang sanhi:

Mahina motor grounding

Madalas na pagsisimula o high-frequency variable frequency control system

Ang static na paglabas ay hindi pinangunahan sa pamamagitan ng bypass

Paraan ng pagkakakilanlan:

Ang mga regular na ripples ay lilitaw sa raceway (na tinatawag na "washboard" na epekto)

Malupit at tuluy -tuloy na ingay

Malinaw na hindi normal na mode ng panginginig ng boses

Ang hindi normal na pagtaas ng temperatura sa pagtatapos ng motor

f. Misalignment / pag -mount ng mga error

Detalyadong Paglalarawan:

Ang paggamit ng hindi tamang mga tool sa panahon ng pag -install o maling pag -aalsa ng baras at upuan ay magiging sanhi ng hindi pantay na pamamahagi ng pag -load, mapabilis ang lokal na pagsusuot at maging sanhi ng maagang pagkapagod.

Mga karaniwang sanhi:

Paggamit ng pag -install ng martilyo

Hindi gumagamit ng mga espesyal na tool (tulad ng mga heaters)

Eccentricity o pagpapapangit ng baras o pabahay

Masyadong maluwag o masyadong masikip

Paraan ng pagkakakilanlan:

Malubhang lokal na pagsusuot

Ang tindig ay hindi maaaring malayang pag -ikot pagkatapos ng pag -install

Ang ingay na hindi linear ay lilitaw sa panahon ng operasyon

Maagang pagkabigo na may malinaw na direksyon

2. Diagnostic Techniques

a. Pagtatasa ng Vibration

Ang paggamit ng isang spectrum analyzer upang makita ang mga tiyak na dalas na mga panginginig ng boses na nabuo ng tindig sa panahon ng operasyon ay maaaring epektibong makilala ang pagkapagod, magsuot o mga depekto.

b. Pagsubaybay sa paglabas ng acoustic

Kunin ang mga tunog na may mataas na dalas na inilabas ng mga bitak o metal na pagbabalat sa ibabaw ng tindig para sa maagang babala.

c. Thermal imaging

Gumamit ng isang infrared thermal imager upang suriin ang pamamahagi ng temperatura ng tindig upang matukoy kung mayroong sobrang pag -init o hindi magandang pagpapadulas.

d. Pagsusuri ng langis/pampadulas

I -extract ang mga sample ng grasa upang pag -aralan ang kanilang komposisyon, nilalaman ng butil at antas ng kontaminasyon upang matukoy ang katayuan ng operating ng tindig.

e. Visual inspeksyon

Suriin ang kulay, magsuot ng marka, morpolohiya ng raceway at iba pang nakikitang mga palatandaan ng tindig pagkatapos ng pag -shutdown.

3. Mga hakbang sa pag -iwas

a. Wastong pagpapadulas

Piliin ang naaangkop na pampadulas/grasa tulad ng inirerekomenda ng tagagawa

Iwasan ang under- o over-lubrication (over-lubrication ay maaaring maging sanhi ng sobrang pag-init)

Regenish o palitan ang mga pampadulas nang regular tulad ng pinlano

b. Malinis na kapaligiran sa pag -install

Gumamit ng malinis na tool at guwantes upang maiwasan ang pagpasok sa dayuhang bagay

Huwag i -unpack ang tindig packaging hanggang sa bago pa mag -install

Gumamit ng isang alikabok na walang alikabok para sa pag-install

c. Gumamit ng mga de-kalidad na seal

Sa mahalumigmig o maalikabok na mga kapaligiran, pumili ng mga double-lip seal o proteksiyon na takip

Regular na suriin ang mga seal para sa pagtanda at pinsala

d. Gumamit ng mga espesyal na tool sa pag -install

Iwasan ang paghagupit sa tindig gamit ang isang martilyo

Gumamit ng isang pampainit ng tindig para sa mainit na pag -install upang matiyak ang pantay na pagpapalawak ng tindig

Gumamit ng isang puller para sa pag -alis upang maiwasan ang pinsala

e. Matiyak ang tumpak na pagkakahanay

Gumamit ng isang instrumento sa pag -align ng laser o micrometer upang matiyak na ang tindig ay naka -install nang puro

Suriin ang base at baras para sa pagpapapangit

f. Makitungo sa kasalukuyang pagtagas

Mag -install ng isang kasalukuyang bypass para sa motor (tulad ng isang carbon brush o kasalukuyang paikot -ikot na coil)

Tiyakin na ang kagamitan ay mahusay na saligan, lalo na sa Inverter Drive Systems $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ Mga Ktao